深地钻探“一公里”——大口径胶管如何守护高压泥浆?

1.深海、深地、高压,三重极限叠加

全球油气新增储量70%来自深海与深地,井深突破8000m,泥浆密度≥2.3g/cm³,循环压力70MPa,温度180℃,含砂量10%。在此环境下,立管段成为“一公里”风险集中区:刚性管线因平台升沉与钻柱旋转,频繁承受交变载荷,刺漏事故率占非生产时间32%。石油钻采大口径胶管,能否成为柔性解决方案?本文从设计、监测、运维三维度,解析其可靠性保障体系。

2.设计冗余:爆破压力4倍安全系数

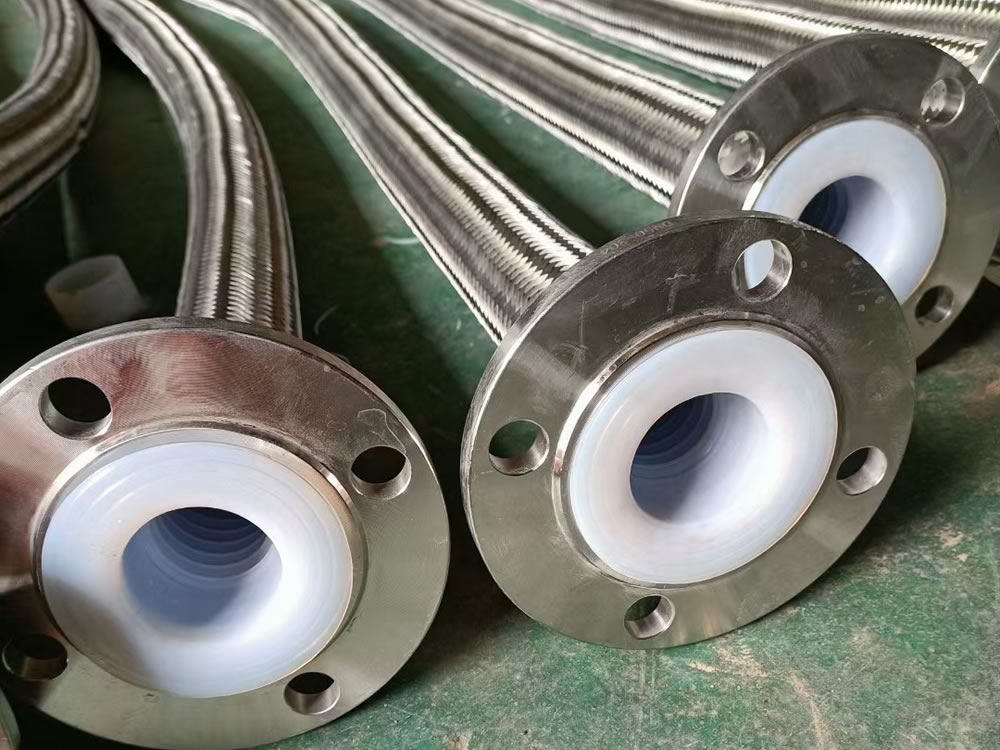

研发团队采用“4×安全系数”理念:额定工作压力70MPa,设计爆破压力≥280MPa。通过芳纶+钢丝混编六层骨架,帘线强度利用率控制在18%以内;接头采用“双密封锥面+O-ring”冗余结构,即使主密封失效,副密封仍可承压30min,为井队提供应急关停窗口。

3.智能监测:光纤实时感知“脉搏”

在增强层间嵌入分布式光纤,利用BOTDR技术,实时监测沿程应变与温度,空间分辨率0.5m,应变精度±25με。当局部应变突增20%,系统自动报警并定位故障段;结合压力传感器数据,可提前48h预测接头泄漏风险,实现由“事后抢修”到“预测性维护”的跨越。

4.运维标准:API7K+DS-1双认证

产品通过API7K与DS-1双认证,建立“每井一档案”制度:记录运行压力、温度、曲挠次数,结合光纤数据,用AI算法评估剩余寿命。现场数据显示,规范运维可使软管平均寿命由1200h提升至2000h,报废率下降45%,为甲方节省备件库存30%。

5.绿色循环:旧管再制造,减排50%

报废软管经“水射流剥离+激光清洗”去除橡胶,回收芳纶与钢丝,再制造新管体骨架层,碳排放较全新制造下降50%;同时建立“押金制”回收机制,用户返还旧管可获采购价10%补贴,形成闭环产业链,助力油田绿色低碳转型。

6.未来展望:从8000m到12000m

随着材料极限继续突破——PBO纤维、纳米内衬、自修复涂层——石油钻采大口径胶管有望挑战12000m特深井。届时,这根“黑色长龙”将陪伴钻头抵达人类从未触及的深地领域,为“深地油气”打开全新想象空间。

留言表单

需求

请填写您的姓名和留言,如果您愿意,请不要忘记邮件和/或电话。我们将在 24 小时内回复。